Подавляющее число владельцев загородного жилья не могут полагать его полноценным, если оно не дополнено добротной баней. Не некой эрзац-сауной в выделенной хорошо утепленной комнате, где действительно электричеством можно нагнать высокую температуру, а настоящей, с деревянными полками и печью-каменкой! Наличие электрической или газовой банной печи несколько упрощают эксплуатацию бани, но, опять же, уводит в сторону от истинно верного, веками оттачиваемого ритуала. Да и без запаха горящих дров, без характерного аромата дымка от тщательно подобранных поленьев — баня очень многое теряет.

Оптимальный вариант, безусловно – дровяная банная печь, и многие стремятся именно к такому. Но это накладывает на потенциального владельца немало обязанностей, касающихся особой строгости требований пожарной безопасности. Пристального внимания будет требовать, в частности, дымоход, неправильна конструкция или неисправности которого часто становятся причинами чрезвычайных происшествий, в том числе – с весьма тяжелыми последствиями. Одна из опасностей – разлет искр из жерла дымоходной трубы. Чтобы предупредить тяжкие последствия такого явления, необходимо установить искрогаситель на дымоход для бани. Что это такое, как он устроен и можно ли изготовить самостоятельно – обо всем этом в предлагаемой публикации.

Принцип устройства и работы искрогасителя

Что такое искры, иногда так красиво вылетающие целыми снопами из дымоходов? Да это не что иное, как несгоревшие до конца частички твердого топлива, подхваченные потоком выходящих наверх раскаленных продуктов сгорания. Иными словами – продолжающие гореть или тлеть маленькие угольки. Зрелище, да, действительно бывает красивое, но вот последствия такой «праздничной иллюминации» порой – весьма удручающие.

Наверное, не требуется быть аналитиком, что понять возможную связь вылетающих угольков с вероятностью возникновения пожара. В засушливую погоду, особенно в летнюю жару, улетевший с ветром уголёк может вызвать возгорание пересохшей древесины, листвы, бумаги. Могут возразить – где он, мол, найдёт их на крыше? Но история пожаров знает массу примеров, когда для возгорания более чем достаточно уголька, залетевшего под конек крыши, или в водосточный желоб с накопившейся там сухой листвой, или упавшего во дворе на кучу мусора или даже достигшего крыши близкорасположенного соседнего строения!

Одним словом, надо не спорить, а довести систему «банная печь + дымоход» до такого состояния, когда вылета искр из трубы не станет вообще.

Кстати, такое явление чаще всего наблюдается у печей с прямоточными дымоходами. А в особенности, если печь – самодельная простейшая, в конструкции которой не уделялось внимания созданию «лабиринта» на пути потока выходящих продуктов сгорания. В таких «закоулках» струя газов резко меняет направление, оставляя несгоревшие остатки, отбрасываемые к периферии центробежной силой. А главное – идет мощнейшая теплоотдача на стенки печи и на каменку, то есть у недогоревших остатков снижается уровень «температурной подпитки» для горения.

Голубой цвет – это воздух, необходимый для горения дровяной закладки. Он проникает через поддувало и снизу через колосник поступает в зону активного горения топлива. На входе из камеры сгорания – это уже поток газов, продуктов сгорания, тех самых, что надлежит вывести в атмосферу через дымоход. Следует правильно понимать, что основной поиск тепла печь получает не непосредственно от пламени сгорания дров, а именно от отводимых раскаленных газов.

Они поднимаются вверх, и если находят выход к дымоходу, то сразу устремляются в него. Такое бывает у самодельных прямоточных печей-буржуек, и именно в этом случае может случаться обильное перемещение несгоревших до конца фрагментов топлива. Но у нас на схеме показано, что поток газов поднялся вверх, поделившись теплом с каменкой. Но здесь ему выхода нет, и он перенаправлен вниз, в дополнительную теплообменную камеру. И только из нее уже попадает в дымоходный канал. Каждое изменение направления – это отброшенные центробежной силой к стенкам горящие частицы. От такого контакта многие из них просто рассыпаются или, отдав тепло, гаснут. По сути, несколько таких поворотов — и у искр почти не должно оставаться шансов…

Тем не менее случается, что раскаленная печь уже не в состоянии полностью «погасить» поток недогоревших кусочков топлива. Или же конструкция печи – далека от совершенства. Значит, с искрением поможет справиться сам дымоход. Например, хорошо помогают избавиться от сильного искрения чередования вертикальных и горизонтальных участков дымохода. Принцип все тот же – резкое изменение направления и отбрасывание угольков к периферии центробежной силой — от контакта со стенками они куда быстрее тухнут. Однако, этим недопустимо увлекаться – количество и продолжительность горизонтальных участков всегда строго ограничивается. Такие трубы быстрее зарастают сажей и будут требовать частой очистки.

И вот последним рубежом, способным предотвратить разбрасывание искр из жерла трубы дымохода становится нехитрое устройство с очень понятным названием — искрогаситель.

Как же он работает? А все очень просто – те же принципы резкого изменения направления потока газов и создание условий для максимального повышения вероятности столкновения несгоревших частиц с какой-то металлической преградой.

«Прозрачной преградой» для выходящего дыма может служить перфорированная стенка трубы, металлическая сетка или решетка. Важно, чтобы отверстия (ячейки) были не слишком большие (оптимально около 5 ? 8 мм). Газовая фракция с дымной взвесью не задержится, а твердые несгоревшие частицы, ударяясь о металл, будут и крошиться, и отдавать остатки своего теплового потенциала, становясь совершенно неопасными.

Именно по такому принципу устроено большинство искрогасителей. Правда, некоторые из них интегрированы еще другими полезными приспособлениями. Но и там – сохраняют свои отличительные черты.

Несложные по конструкции искрогасители

Несколько разных подходов к созданию искрогасителя на трубе

Итак, основные требования к конструкции искрогасителя мы уяснили. А как это может реализоваться на практике?

- Рассмотрим вариант, когда жерло трубы просто забирается сеткой. Не нужно быть профессионалом, чтобы сразу догадаться, что такой подход вряд ли имеет право на жизнь в роли искрогасителя.

Почему нет? Казалось бы, сетка есть, закрывает всю площадь прохода дымового потока. То есть, по идее, должна выполнять функцию искрогашения…

Да нет, на прямом потоке дыма такое не сработает. Чтобы добиться большого процента попадания угольков в перекладины сетки, она должна быть слишком плотной. А это гарантия того, что будет очень часто забиваться, делая тягу в дымоходе опасно слабой. А крупная сетка – будет пропускать «львиную долю» летящих с потоком недогоревших частиц. Такая сетка, как показана на иллюстрации, скорее может использоваться в качестве заглушки, например, в вентиляционном канале, чтобы не допустить попадания в него крупного мусора или проникновения животных.

- Чтобы увеличить площадь прохождения потока продуктов сгорания через металлическую сетку, поднять вероятность прямого контакта несгоревших частичек топлива с металлическими деталями, приходится по максимуму (в пределах разумного, конечно), увеличивать размеры этой сетки, вынося ее наружу и располагая вокруг жерла трубы. Самые простые решения – сетчатые или решетчатые цилиндры или сферы (полусферы) в качестве оголовка.

Все, казалось бы, просто и понятно. Но есть очевидный недостаток — сверху канал трубы ничем не прикрывается. То есть в него запросто будут попадать атмосферные осадки, что ведет к слишком быстрому загрязнению и засорению дымохода. Желательна какая-нибудь «крыша».

- Еще один вариант несложного искрогасителя, но вместо сетки здесь используется труба с перфорацией. Такие варианты, кстати, имеются и в продаже.

Кстати, если такой вариант вас чем-то привлек, то его несложно сделать и собственными силами. Даем несколько пояснений.

Для начала – схема модели.

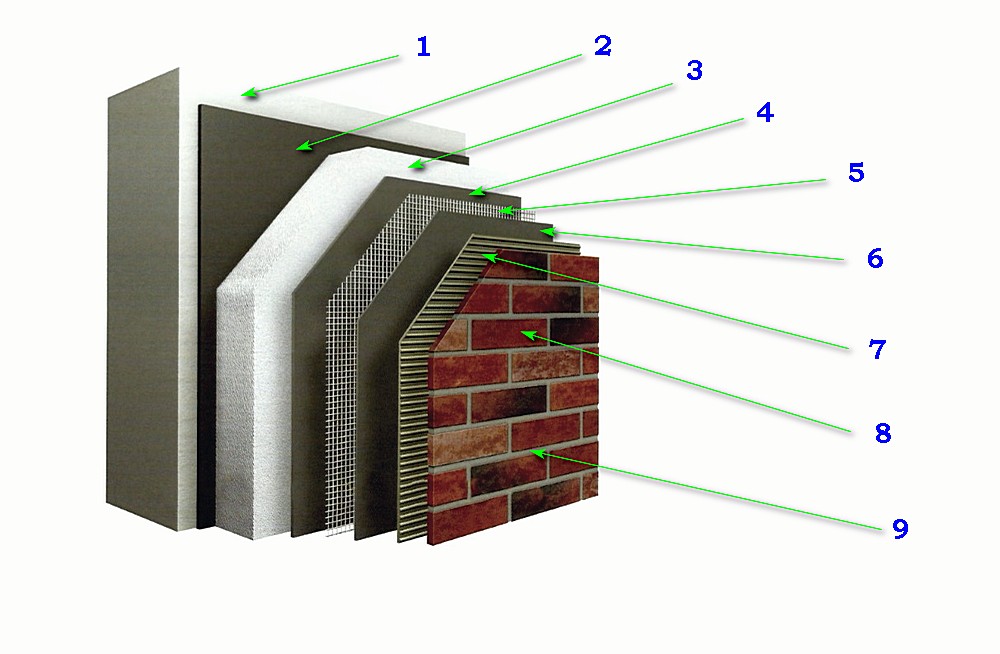

Разбираемся с устройством:

1 – Дымоходная труба, участок у самого ее обреза. Показаны диаметры внешний (Двн) и внутренний, (Дкн – диаметр канала).

2 – Отрезок металлической трубы с таким диаметром, чтобы он плотно находил на дымоходный патрубок. Труба может найтись готовая, стальная или алюминиевая, но чаще ее изготавливают самостоятельно, сворачивая в цилиндр вырезанный фрагмент оцинкованной стали. В нижней части можно предусмотреть разрезной раструб, для последующего стягивания хомутом на дымоходе для фиксации.

3 – Ряды просверленных отверстий. Их лучше всего разместить в шахматном порядке, примерно так, как показано на иллюстрации.

4 – Заглушка, полностью перерывающая торец насадки-искрогасителя. Жесткое соединение, в зависимости от материала трубы и заглушки, можно выполнить сваркой, заклепками, винтами…

Несколько слов о количестве и диаметре отверстий перфорации на трубе-искрогасителе. Здесь должно соблюдаться очень важное правило – суммарная площадь поперечного сечения всех отверстий не должна быть меньше площади поперечного сечения канала дымохода. А еще лучше, ля надежности, иметь еще и запас такой площади, процентов на двадцать. С тягой шутить нельзя – это смертельно опасно, и она не должна страдать ни при каких обстоятельствах.

Как проверить такое соответствие? Или, переформулируем вопрос, как узнать, какое минимально необходимое количество отверстий потребуется просверлить для безопасной работы искрогасителя.

Это несложно подсчитать.

Площадь поперечного сечения канала дымохода равна:

Псд = p x Дкн x 0,25

Площадь поперечного сечения высверливаемого отверстия:

Пот = p x Дот x 0,25

Теперь надо просто найти отношение между этими величинами – оно и покажет минимальное количество отверстий.

Кот = (p x Дкн? x 0,25) / (p x Дот? x 0,25)

Проводим необходимые сокращения-упрощения, вводим для резерва рекомендуемый коэффициент 1,2 и получаем:

Кот = 1,2 x (Дкн?/ Дот?) = 1,2 x (Дкн/Дот)?

Посмотрим на примере.

Внутренний диаметр дымоходной трубы равен 130 мм.

Какое количество отверстий диаметром 12 мм потребуется высверлить для корректной работы искрогасителя?

Подставляем значения в формулу:

Кот = 1,2 x (130/12)? = 1,2 x 117,4 = 140,9

Можно округлить до целого в любую сторону. Мало того, в сторону увеличения – вообще предела не ставится.

Эти отверстия, наверное потребуется разбить на несколько «линеек» с шахматным их расположением. Например, 16 линеек, с шахматным чередованием количества – по 10 и по 9 отверстий. В сумме получится (8x9) + (8x10) = 152, то есть в самый раз: и миниум соблюден, и добавлено сверх – вполне умеренно.

Кстати, количество отверстий и их рисунок расположение на отрезке трубы искрогасителя позволит окончательно определиться и с длиной этого отрезка – каких-либо других требований по размерам к нему не предъявляется.

Популярная модель искрогасителя – делаем сами

Общее устройство искрогасителя

Сейчас будет рассмотрена очень популярна модель, совмещающая функции защитного «грибка», предохраняющего канал дымохода от прямого попадания осадков, и искрогасителя. После ознакомления с конструкцией — посмотрим, насколько сложно сделать такой оголовок трубы самостоятельно.

Итак, имеется в виду примерно такая модель

На иллюстрации демонстрируется модель заводского изготовления. Ее отличие от той, что будет предложена нами для самостоятельного изготовления – только в особенностях стоек. Здесь они косые (расходятся от центра к периферии) и являются частью нижнего стакана. А в нашем варианте стойки вертикальные и монтируются из отдельных деталей.

Впрочем, сейчас все уже будет видно и понятно:

Для более понятного восприятия схемы ее отдельные узлы выделены различными цветами. Этими же цветами выполнены и сноски, показывающие необходимые для самостоятельного проектирования размеры.

1 – Металлический стакан, становящийся основой для всей остальной конструкции. Изготавливается из металлического листа (оцинковки). Диаметр стакана (Дск) выбирается таким, чтобы его (стакан) можно было плотно надеть сверху на дымоходную трубу и зафиксировать на ней, например, хомутом. Высота стакана (Вск) – произвольная, так, чтобы и крепление стоек обеспечивалось, и головки крепежа не мешали надеть оголовок на трубу. На схеме, кстати, допущена ошибка – при таком расположении заклепок на стакане него никак не надеть на трубу. То есть снизу стакан должен быть продолжен еще примерно на такую же высоту. На схеме будет дорисовано:

2 – Зонт («грибок»), защита от осадков. Представляет собой конус, характеризуется тремя основными параметрами: диаметром основания (Дгр), высотой конуса (Вгр) и длиной ската, от вершины до основания (Сгр). Последняя величина будет показана чуть ниже, когда дойдем до разметки и вычерчивания развёрток.

3 – сетка металлическая, выполняющая роль искрогасителя. Приобрести сетку в наше время несложно – она есть в любом хозяйственном магазине в ассортименте. Нас интересует с ячейкой 5?10 мм – это оптимальный размер. Меньше – будет быстро забиваться пылью и копотью. Крупнее – могут проскакивать искры, не встретив на пути металлической преграды.

Сварная сетка будет или плетёная – разницы особой нет

Если уж не окажется сетк

и со столь малой ячейкой, можно взять и покрупнее (скажем, 15x15 или 20x20 мм, но при изготовлении цилиндра из нее пустить не в один слой, а в два или даже в три.

4 – Стойки закреплённые на стакане, становящиеся подпорками для грибка и ограничителями для сетчатого цилиндра.

5 – Заклепки (винты), фиксирующие стойки на стенках стакана.

6 – Заклепки, закрепляющие «грибок» на стойках.

Чтобы картина стала еще более понятной, ниже приведена схема с видом сверху:

Нумерация всех деталей, понятное дело, сохранена.

Перед тем как перейти к рассмотрению каждой из деталей для самостоятельного их изготовления, обратим внимание еще на один нюанс. А именно: стоек может быть и три – этого тоже бывает достаточно. Но в таком случае они располагаются по окружности не через 90 градусов, а через 120. С тремя – быстрее делается, с четырьмя – вроде бы надежнее получается. Выбирайте сами.

Изготовление деталей

Переходим к рассмотрению каждой из деталей,

Стакан

Стакан является основой конструкции – именно он будет крепиться к верхушке дымоходной трубы, и именно на нем крепятся, прямо или косвенно, все остальные элементы сборки.

Стакан представляет собой обычный цилиндр из оцинковки или нержавейки. Развертка ля его изготовления тоже незатейлива и легко рассчитывается.

Диаметр стакана (Дст) определяется наружным диаметром дымоходной трубы. То есть он равен ему, или можно задать на 2-3 мм больше — с учетом того, что искрогаситель будет фиксироваться на трубе хомутом.

Высота стакана (Вск) – выше уже было сказано, что она должна учитывать и крепление стоек (а это при фиксации на две заклепки — как минимум 30 мм), и крепление самого стакана к трубе хомутом (добавим еще минимум 50 мм). Можно чуть добавить, и тогда ориентироваться на высоту 80 ? 100 мм.

Свернуть такой цилиндр можно из развертки, представляющей собою металлическую полосу шириной Вск и длиной, определяемой по формуле длины окружности, равной

Лрз = p x Дст + Лм

Лми – это монтажный «привесок» к общей длине развёртки, то есть тот клапан, на который будут нахлёстываться края полосы при сворачивании цилиндра, с последующей установкой крепежа (саморезов или заклепок). Как правило, 15?20 миллиметров для этого вполне достаточно.

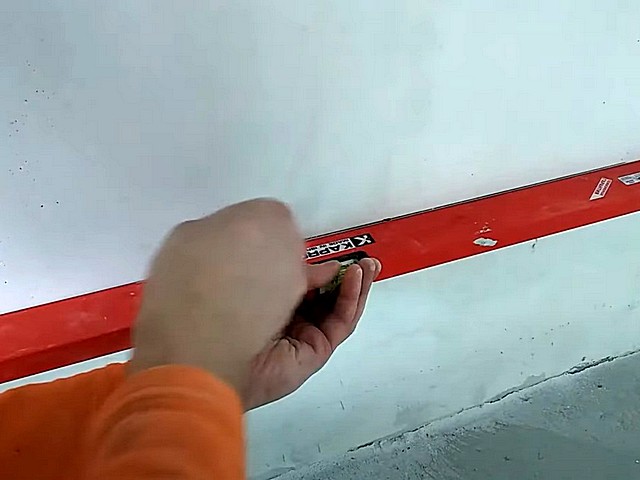

Для резки оцинкованного листа лучше всего использовать ножницы по металлу. Раскрой с помощью шлифмашинки с отрезным кругом в среде жестянщиков полагается изуверством, и, кстати, от этого резко снижаются антикоррозионные качества оцинкованной стали. Так что делайте ножницами!

Как правильно подобрать себе ножницы по металлу?

Это, оказывается, не такой уж и «праздный» вопрос – имеется масса важных нюансов, о которых неопытный домашний мастер может даже не догадываться. О предназначении, классификации и специфике выбора ручных ножниц по металлу подробно рассказывается в отдельной статье нашего портала.

При сворачивании цилиндра из полосы , ее плавно изгибают с помощью, например, жестко закрепленной горизонтальной трубы меньшего диаметра. Затем совмещают края, накладывая один на другой по риске монтажного клапана. В этом положении цилиндр можно временно зафиксировать струбциной, а затем высверлить два отверстия и окончательно скрепить деталь двумя заклепками. На схеме показано, что лучше заклепки расположить в верхней части монтажного клапана. Нижняя часть стакана тогда станет подобием раструба будет без проблем одеваться на дымоходную трубу и фиксироваться там хомутом.

Крыша – «грибок»

Здесь задача несколько сложнее, но тоже вполне решаемая.

Совершенно очевидно, что «грибок» можно получить из разверстки, представляющей собой круг с удаленным из него сектором. То есть, главное – определиться с основными размерами, а там дело пойдет проще.

Внимание на чертёж-иллюстрацию.

Итак, какие размеры нам известны, и что предстоит рассчитать?

Диаметр основания конуса «грибка» — Дгр. Его можно взять вообще произвольно, но рекомендуется все же исходить из соотношения:

Дгр = 1,7 x Дск (диаметр стакана).

Высота конуса «грибка» Вгр — также может браться любой, но имеются аэродинамические рекомендации останавливаться на высоте равной:

Вгр = 0,3 x Дск (диаметр стакана).

Остальные величины потребуется рассчитать. Для этого нам должно хватить базовых познаний в геометрии.

- Начнем с длины ската грибка Сгр, или, как это правильно называется в геометрии – с длины образующей конуса. Здесь проще всего применить теорему Пифагора.

Сгр? = (0,5xДгр)? + Вгр?

Сгр = ?(0,25xДгр? + Вгр?)

Кстати, если исходить из рекомендованных соотношений (смотри выше), то можно в формулу подставить значения высоты и диаметра грибка, выраженные в диаметрах стакана (практически – диаметрах дымохода). Тогда формула расчета длины составляющей конуса (ската грибка) упростится до предела.

Сгр? = (0,5x1,7xДст)? + (0,3xДст)?

Сгр = ?(0,7225xДст? + 0,09xДст?) или ?(0,8125 Дст?)

Сгр = ?(0,8125 Дст?)

- Обратите внимание на схему: эта самая образующая конуса Сгр, которую мы только что определили, не что иное, как радиус окружности, той, что становится нашей разверткой.

- Стало быть, осталось только определить угловую величину сектора, что будет вырезаться для получения готовой развертки.

Это несложно – напрашивается решение по принципу пропорции.

Длину полной окружности с радиусом Сгр определить несложно

L1 = 2 xp x Сгр

Также несложно определить и длину той дуги, что остаётся после удаления сектора. Она равна длине окружности, лежащей в основании конуса «грибка:

L2= p x Дгр

Теперь – пропорция:

360° — длина окружности равна L1.

у° — длина дуги равна L2.

у° = 360° x L2/ L1 = 360° xДгр / (2xСгр)

Стало быть, для получения развёртки необходимо вырезать сектор с центральным углом, равным

а° = 360° – у°

Таким образом, все размеры у нас становятся известными – можно переходить к разметке развертки.

* * * * * * *

Пример расчета.

Требуется рассчитать параметры «грибка», необходимого для искрогасителя на дымоходную трубу наружным диаметром 161 мм.

По рекомендуемым соотношениям определяем диаметр основания конуса зонта и высоту конуса:

Дгр = 1,7 x Дск = 1.7 x 151 = 257 мм

Вгр = 0,3 x Дск = 0,3 x 151 = 45,3 мм

Тогда радиус развертки (или образующая конуса) получается равным

Сгр = ?(0,8125xДст?) = ?(0,8125x151?) = 136 мм

Вычисляем центральный угол сектора развертки:

у° = 360° x Дгр / (2xСгр) = 360° x 257/276 = 335°

Стало быть, на развертке необходимо для удаления наметить сектор с центральным углом:

а° = 360° – у° = 360° – 335° = 25°

Все величины есть – можно начинать разметку развертки.

* * * * * * *

Для получения развертки сначала на листе металла вычерчивается окружность с радиусом Сгр.

Далее, от центра с помощью транспортира намечается сектор с центральным углом а°.

При вычерчивании этого сектора не забываем на одной из сторон предусмотреть монтажный клапан, шириной порядка 15 мм. Он хорошо показан на схеме-чертеже.

Если все размечено, ножницами по металлу производится раскрой заготовки.

Далее, и заготовки сворачивается конус. Для этого часто бывает необходимым слегка прокатать вырезанную фигуру через жёстко закрепленную горизонтальную трубу.

После того как края развертки сошлись, их временно фиксируют в таком положении струбциной. Далее, сверлятся отверстия, и конус окончательно закрепляется заклепками через монтажный клапан. (Некоторые мастера для фиксации предпочитают использовать саморезы – тоже вполне нормальный вариант).

Стойки

Как мы уже говорили, стоек может быть четыре или три. Меньше трех – нельзя, больше четырех – абсолютно нецелесообразно.

Изготавливается стойка из полосы оцинкованной стали – в три сложения. Примерно так, как показано на схеме:

Отрезанная полоса сворачивается втрое. Для этого имеет смысл ширину центральной полоски сделать миллиметра на 2-3 шире, чем ширину боковых, что будут сгибаться в ее сторону с обеих сторон.

Снизу на каждой стойке сверлятся по два отверстия для закрепления ее вертикально на стакане. Сверху – одно, для крепления «грибка». Расстояние от края стойки сверху до отверстия — порядка 8-10 мм. Этот край затем изгибается под углом, чтобы добиться плотного прижима к внутренней поверхности конуса «грибка».

Про длину стойки будет сказано чуть ниже.

Сетка искрогасителя

Ее делать не надо – правильнее будет сказать, что из сетки необходимо свернуть цилиндр, чтобы потом разместить его между стойками.

Размеры разверстки этого цилиндра по длине – абсолютно такие же, как и при изготовлении стакана. То есть по диаметру эти цилиндры станут практически одинаковыми.

А вот по высоте – все зависит от того, какой высоты конструкция искрогасителя задумана. Если проанализировать многочисленные чертежи заводских искрогасителей, то можно прийти к такому выводу:

- Для дымоходов диаметром до 160 мм включительно, рекомендуемая высота просвета между верхним краем стакана и нижним краем грибка – 100 мм.

- Для диаметров дымоходов от180 до 250 мм включительно – 150мм.

- Для диаметров свыше 250 мм – 220 мм.

В соответствии с этими рекомендациями подбирается и длина стоек. Они, безусловно, должны быть длиннее указанных величин – это хорошо должно быть понятно по размещенным выше схемам.

Поэтому высоту сетки искрогасителя удобнее всего подбирать будет уже, так казать, эмпирическим путем, по месту. Так, чтобы сетчатый цилиндр снизу оперся о головки заклепок, крепящих стойки к стакану (он в таком случае не провалится вниз). А сверху он должен упереться в нижнюю поверхность «грибка». То есть верхний край цилиндра должен прийтись в аккурат на сгибы стоек.

При сворачивании сетчатого цилиндра из развертки. Можно его зафиксировать заклепками или саморезами. Но в этом случае по линии крепления с обеих сторон, внутри и снаружи, должна быть установлена стальная полоска.

Сборка искрогасителя

Все детали готовы – осталось их смонтировать в общую конструкцию искрогасителя.

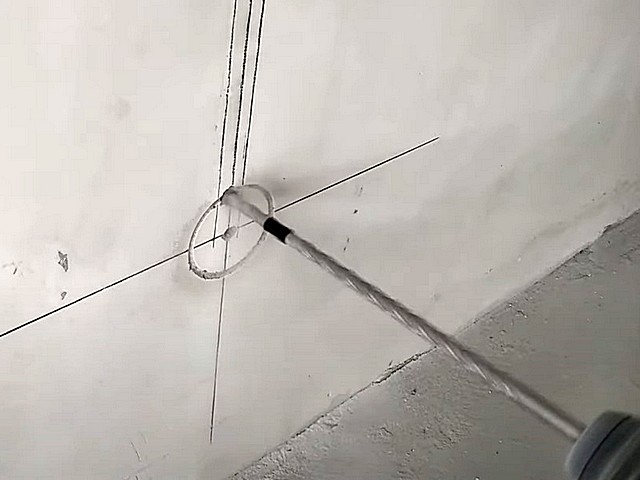

- Начинают с крепления стенок к стакану. На нем должны уже быть намечены линии – оси стоек, три или четыре, в зависимости от выбранной схемы их расстановки.

Очень важно, чтобы все стойки были поставлены и вертикально, и одинаково по длине, то есть по расстоянию от верхнего края стакана до линии изгиба стойки сверху. Для этого лучше всего сделать дополнительную разметку на самих стойках. А для крепления к стакану сначала очень тщательно выровнять одну, затем зажать ее струбциной, и только после этого сверлить отверстия под заклепки. И так, последовательно, со всеми стойками, не торопясь.

- Вот теперь, как уже говорилось – лучшее время для того, чтобы измерить нужную высоту сетки, вырезать развёртку и свернуть сетчатый цилиндр.

Затем этот цилиндр вставляется в центр между стойками и аккуратно просаживается вниз. Он должен слегка краем войти в стакан и упереться в головки заклепок. Верхний же край должен сравняться по высоте с изгибами стоек.

Крепление сетки к стойкам, раз уложен готовый цилиндр, возможно, но совсем необязательно.

- Далее, готовый конус-«грибок» накладывается сверху на стойки и выравнивается по осевой линии. Если потребуется – корректируется изгибы монтажных площадок на стойках.

При выборе оптимального положения колпака, когда он плотно опирается на все стойки, его необходимо зафиксировать сначала с помощью струбцин. После этого последовательно проводится сверление и окончательное крепление на заклепки

На этом, пожалуй, и всё! Готовый искрогаситель можно поднимать на крышу и закреплять на дымоходной трубе бани. Проблемы с опасными искрами должны навсегда уйти.

А закончить хочется демонстрацией некоторых технологических приемов, используемых мастерами –жестянщиками при изготовлении оголовков на дымоходные трубы.

dc-gold.ru

dc-gold.ru

Екатерина Афанасьева

Екатерина Афанасьева

Артем Масальский

Артем Масальский

Евгений Афанасьев

Евгений Афанасьев

Найти мастера

Найти мастера